Spis treści

- Czy ogrzewanie gazowe się opłaca?

- Ogrzewanie gazowe - wymagania dla kotłowni

- Wentylacja kotłowni gazowej

- Kubatura kotłowni - wymagania

- Podłogi, ściany, schody w kotłowni - wymagania

- Lokalizacja kotłów gazowych

- Drzwi, okna i wyjścia ewakuacyjne

- Armatura w kotłowni gazowej

- Ogrzewanie gazowe - zabezpieczenia

- Ogrzewanie gazem płynnym - wymagania

- Kotły gazowe

- Zasobniki c.w.u.

- Pompy w kotłowniach gazowych

- Ogrzewanie gazowe - armatura i osprzęt

- Naczynia wzbiorcze i zabezpieczenia

- Urządzenia pomiarowe

Czy ogrzewanie gazowe się opłaca?

Ubiegłoroczny, znaczący spadek ceny gazu ziemnego spowodował wzrost zainteresowania inwestorów tym nośnikiem energii do celów ogrzewania. Zmiana ta pozwoliła na nowo skutecznie konkurować kotłowniom gazowym pod względem kosztów eksploatacji z węzłami ciepłowniczymi zasilanymi z sieci miejskiej czy nawet z pompami ciepła wspomaganymi fotowoltaiką.

Wykorzystanie paliwa gazowego jako nośnika energii na cele ogrzewania i przygotowania c.w.u. powinno być brane pod uwagę w analizie zastosowania alternatywnych źródeł energii, która stanowi obowiązkowy załącznik do projektu budowlanego każdego nowo wznoszonego obiektu. Nawet w przypadku braku sieci gazowej na danym terenie można rozważyć budowę kotłowni na gaz skroplony (LPG), zgromadzony w wolnostojącym zbiorniku.

Nowoczesna kotłownia gazowa powinna spełniać wymagania stawiane tego typu źródłom ciepła, zamieszczone w rozporządzeniu w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie, wraz z powołanymi tam normami, a także wychodzić na przeciw oczekiwaniom użytkowników budynku w zakresie komfortu cieplnego oraz charakteryzować się wysoką efektywnością energetyczną, niskim kosztem eksploatacji i jak najmniejszym wpływem na środowisko naturalne, w tym bezpośrednie otoczenie.

To rozwiązanie firmy GASPOL idealnie jest skrojone pod inwestycje mieszkaniowe realizowane na terenach bez dostępu do sieci gazu ziemnego. W obecnych niepewnych czasach, jest to także gwarancja stałej ceny gazu nawet na 3 lata.

Ogrzewanie gazowe - wymagania dla kotłowni

Przy projektowaniu, budowie i eksploatacji kotłowni gazowej w budynku wielorodzinnym należy przede wszystkim sprawdzić wymagania dotyczące pomieszczenia kotłowni, które zależą od rodzaju zastosowanego kotła bądź kotłów, mocy kotłowni (a co za tym idzie – od obciążenia cieplnego budynku i zapotrzebowania na c.w.u.), a także od wysokości budynku. Przepisy określają wymagania dla kotłowni o mocy do 30, do 60 i do 2000 kW, ale w przypadku wielorodzinnych obiektów mieszkalnych.

Pomieszczenie kotłowni powinno być usytuowane możliwe centralnie w stosunku do ogrzewanych pomieszczeń na kondygnacji najniższej lub najwyższej obiektu, jako specjalnie wydzielone wnętrze z co najmniej jedną ścianą zewnętrzną. W przypadku budynków o liczbie kondygnacji większej od czterech – na najwyższej.

Wentylacja kotłowni gazowej

Wysokość kotłownia gazowej powinna wynosić minimum 2,2 m w przypadku kotłowni do 60 kW, a powyżej – 2,5 m, ponadto należy w nim zapewnić wentylację grawitacyjną nawiewną i wywiewną. Strumień powietrza niezbędnego do spalania paliwa gazowego w przypadku kotłów z otwartą komorą spalania (tzw. grupa B) wynosi 1,6 m³/h na 1 kW zainstalowanej mocy kotłów, z kolei strumień powietrza wywiewanego musi znajdować się na poziomie 0,5 m³/h na 1 kW zainstalowanej mocy kotłów.

Powierzchnia otworów lub kanałów nawiewnych powinna wynosić co najmniej 5 cm² na 1 kW mocy kotłów, lecz nie mniej niż 300 cm². W kotłowni muszą znajdować się również niezamykane otwory wywiewne, umieszczone możliwie blisko stropu. Ich powierzchnię można założyć jako równą połowie powierzchni otworów nawiewnych, jednak nie mniejszą niż 200 cm².

W kotłowniach z kotłami pobierającymi powietrze do spalania z pomieszczenia i grawitacyjnym odprowadzaniem spalin stosowanie mechanicznej wentylacji wyciągowej jest zabronione. Można wykorzystać wentylację mechaniczną nawiewno-wywiewną zblokowaną, co oznacza, że w momencie uruchomienia się wentylacji wywiewnej włącza się natychmiast wentylacja nawiewna o wydajności co najmniej równej wydajności wentylacji wywiewnej. Urządzeń wentylacyjnych nie wolno zamykać ani przesłaniać, otwór napływu może być natomiast wyposażony w zamknięcie (w stanie całkowitego zamknięcia dopływ powinien wynosić minimum 30% dopływu w stanie całkowitego otwarcia).

Układy wentylacyjne kotłowni nie mogą być połączone z innymi urządzeniami wentylacyjnymi i nie mogą obsługiwać innych pomieszczeń. Ognioodporność przewodów powinna wynosić minimum 60 min. W dużych kotłowniach zaleca się stosowanie nawiewnej wentylacji mechanicznej. Ponadto kwestie wentylacji i wysokości pomieszczenia kotłowni często precyzują wytyczne producentów kotłów, które także należy wziąć pod uwagę.

Polecany artykuł:

Kubatura kotłowni - wymagania

Kubatura pomieszczeń z kotłami z zamkniętą komorą spalania powinna być określana indywidualnie, przy uwzględnieniu wymagań eksploatacyjnych, jednak nie może być mniejsza niż 6,5 m³. Dla kotłów z grupy B minimalna kubatura to 8 m³, a dopuszczalny wskaźnik mocy cieplnej – 4,65 kW/m³.

Podłogi, ściany, schody w kotłowni - wymagania

Podłoga bezpośrednio pod kotłem lub ściana przy kotle nie mogą być wykonane z materiałów palnych, ponadto w przypadku zrealizowania podłogi lub ścian kotłowni z materiałów palnych powierzchnie w odległości minimum 0,5 m od krawędzi kotła powinny być pokryte materiałem niepalnym. Do budowy i wykończenia schodów prowadzących do kotłowni, a także pomostów i poręczy również należy stosować materiały niepalne.

Lokalizacja kotłów gazowych

Odległość między ścianą, w której są umieszczone otwory wentylacji nawiewnej, a palnikami kotłów nie może być mniejsza niż 1,5 m, natomiast odległość między kotłami – 0,5 m. Kotły trzeba sytuować w taki sposób, aby odległości tylnych i bocznych ścian urządzeń od ścian pomieszczenia były nie mniejsze niż 1,5 m. Urządzenia należy ustawiać na fundamencie z krawężnikiem stalowym, wystającym ponad posadzkę podłogi o co najmniej 5 cm.

Drzwi, okna i wyjścia ewakuacyjne

W kotłowni powinno znajdować się oświetlenie naturalne (powierzchnia okien co najmniej 1/15 powierzchni podłogi), możliwie z przodu kotłów, a także oświetlenie sztuczne. Pomieszczenie kotłowni musi być wyposażone w drzwi zewnętrzne lub zapewniać łatwy dostęp do klatki schodowej spełniającej wymagania drogi ewakuacyjnej. Pomiędzy kotłownią a wyjściem zewnętrznym powinien znajdować się przedsionek o powierzchni minimum 3 m², przy czym w przypadku rozwiązań o mocy powyżej 350 kW należy zapewnić dwa wyjścia ewakuacyjne (najlepiej położone przeciwlegle), a co najmniej jedno z nich musi prowadzić na zewnątrz.

Drzwi i luki powinny się otwierać zgodnie z kierunkiem drogi ewakuacyjnej i być samozamykające się, bez zamków i łatwe do otwarcia, a także mieć szerokość w świetle minimum 90 cm. Pomieszczenie kotłowni musi stanowić wydzieloną strefę pożarową o określonych wymaganiach szczelności, izolacyjności i nośności ogniowej dla ścian, stropów oraz drzwi – w zależności od wysokości budynku.

Armatura w kotłowni gazowej

Armatura zainstalowana w kotłowni powinna być dostępna z poziomu podłogi albo z pomostów na wysokości poniżej 1,8 m od poziomu obsługi. Instalacja wodociągowa nie może być w sposób stały połączona z instalacją ogrzewania (połączenie wężem elastycznym). Na podejściu instalacji wodociągowej do napełniania muszą znajdować się: wodomierz, manometr, zawór odcinający, zawór zwrotny oraz wężyk do złączki.

Minimalne wyposażenie sanitarne kotłowni stanowią: umywalka, punkt czerpalny wody, wpust podłogowy zapewniający odwodnienie i studzienka umożliwiająca schłodzenie wody przed spuszczeniem do kanalizacji. Studzienka powinna pozwalać na schładzanie wody o pojemności co najmniej równej pojemności wodnej największego kotła. Woda do instalacji grzewczej musi mieć określoną jakość, którą zapewnia stacja uzdatniania wody. Dla kotłowni o mocy powyżej 200 kW zaleca się odprowadzanie skroplin do kanalizacji przy użyciu neutralizatora kondensatu.

Ogrzewanie gazowe - zabezpieczenia

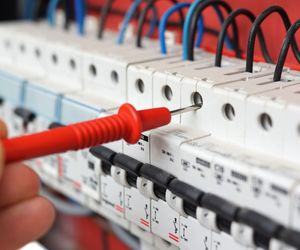

Pomieszczenie kotłowni wraz z pomieszczeniami towarzyszącymi powinny mieć wydzieloną rozdzielnię elektryczną oraz dostępny z zewnątrz awaryjny wyłącznik prądu, umożliwiający jego natychmiastowe odcięcie. Przewody instalacji elektrycznej w kotłowniach opalanych gazem ziemnym należy prowadzić poniżej dolnej krawędzi otworu wentylacji wywiewnej pomieszczenia kotłowni.

Kotłownie muszą być wyposażone w umieszczony na zewnątrz budynku główny kurek odcinania dopływu gazu, a te położone powyżej przyziemia – w dodatkowy kurek na zewnątrz, dostępny z dróg ewakuacyjnych.Realizacje o mocy cieplnej powyżej 60 kW trzeba wyposażyć w detektor awaryjnego wypływu gazu, powodujący samoczynne zamknięcie dopływu gazu za pośrednictwem zaworu elektromagnetycznego. Ten ostatni montuje się na zewnątrz w skrzynce kurka głównego, czujnik gazu natomiast pod stropem, bezpośrednio nad kotłem. Detektor powinien powodować odcięcie gazu oraz dopływu energii elektrycznej przy stężeniu gazu równym 0,1 dolnej granicy wybuchowości. Stosuje się tu także rozwiązania z dodatkowym akumulatorem i zasilaczem buforowym dla podtrzymania napięcia. W większych kotłowniach w przypadku wystąpienia wycieku następuje odcięcie dopływu gazu, uruchomienie alarmu akustyczno-optycznego oraz powiadomienie serwisu za pomocą systemu GSM w celu podjęcia szybkiej interwencji i usunięcia awarii. W kotłowniach o mocy od 30 do 60 kW nie ma obowiązku montażu systemów bezpieczeństwa. Można w nich zastosować czujniki wycieku metanu oraz tlenku węgla, tak aby w przypadku ich wykrycia móc odciąć gaz zaworem kulowym na wejściu do budynku i ręcznie przewietrzyć pomieszczenie kotłowni.

Ogrzewanie gazem płynnym - wymagania

W przypadku kotłowni opalanych gazem płynnym cięższym odpowietrza należy uwzględnić dodatkowe wymagania wynikające z właściwości tego gazu. Kotłów nie wolno ustawiać w pomieszczeniach z podłogą położoną poniżej poziomu gruntu, a w otworach drzwi zewnętrznych nie powinno być progu. Zaleca się instalowanie detektorów awaryjnego wypływu gazu do pomieszczenia, nawet dla mocy mniejszych niż 60 kW, zaś czujnik awaryjnego wypływu gazu instaluje się na wysokości maksymalnie15 cm nad podłogą, w miejscu prawdopodobnego gromadzenia się gazu. Odwodnienia podłóg kotłowni opalanych gazem płynnym należy prowadzić najkrótszą drogą do bezodpływowej studzienki, następnie pompowo do sieci kanalizacyjnej. Usytuowanie studzienki musi zapewniać kontrolę ewentualnej obecności gazu,a wlot wentylacji wywiewnej powinien znajdować się w strefie przypodłogowej.

i

Kotłownie na gaz płynny wykorzystuje się zazwyczaj w budownictwie rozproszonym na terenie nieuzbrojonym. Instalacja na gaz płynny składa się z instalacji zbiornikowej (zbiornik na gaz płynny z osprzętem oraz przyłącze) i wewnętrznej. Zbiorniki produkowane są jako naziemne i podziemne, przy czym wykonanie pierwszej wersji jest tańsze oraz zapewnia łatwą konserwację i kontrolę. Trzeba je lokalizować w bezpiecznej odległości od budynku, źródła ognia, granic posesji i na otwartej przestrzeni, co gwarantuje dobrą wentylację.

W przypadku wersji naziemnych dopuszcza się stosowanie osłon z drzew i krzewów sadzonych w odległości minimum 1,5 m od ścianek zbiornika.

Kotły gazowe

Kotły spalające paliwo gazowe do celów grzewczych i przygotowania c.w.u. w budynkach wielorodzinnych można podzielić według różnych kryteriów. Przede wszystkim wyróżnia się kotły:

- tradycyjne (konwencjonalne),

- kondensacyjne.

Te pierwsze są mniej wydajne, ponieważ nie wykorzystują całej energii chemicznej dostępnej w spalanym paliwie, tj. ciepła skraplania pary wodnej zawartej w spalinach. W modelach kondensacyjnych para ta ulega skropleniu w specjalnym wymienniku, dzięki czemu uzyskuje się dodatkowe ciepło. Są one nieco droższe od tradycyjnych, ponadto wymagają zapewnienia odpływu kondensatu wypływającego z kotła, mają jednak przeciętnie o 15%wyższą sprawność.

Kotły mogą mieć otwartą lub zamkniętą komorę spalania. Urządzenia z otwartą komorą (tzw. atmosferyczne) pobierają powietrze do spalania gazu z pomieszczenia, w którym je zainstalowano, a spaliny odprowadzają do przewodu kominowego. Kotły atmosferyczne wymagają bardzo sprawnego systemu wymiany powietrza w kotłowni. Nieco droższe, ale znacznie bezpieczniejsze, są modele z zamkniętą komorą spalania, które dzięki wbudowanemu wentylatorowi zasysają powietrze niezbędne do procesu spalania z otoczenia budynku przez specjalny system kominowy (tzw. rura w rurze). Wszystkie obecnie produkowane kotły z zamkniętą komorą spalania to urządzenia kondensacyjne. Na rynku dostępne są kotły w wersjach wiszących (stosowane głównie w kotłowniach o niewielkiej mocy), a także stojących. Te ostatnie mogą mieć wbudowany zasobnik ciepłej wody, jednak w przypadku większej liczby użytkowników wykorzystuje się zasobnik wolnostojący.

Kotły gazowe ze względu na sposób przygotowania c.w.u. można również podzielić na:

- jednofunkcyjne – podgrzewają wodę zgromadzoną w odpowiednio dobranym zasobniku (takie rozwiązanie stosowane jest w większości budynków wielorodzinnych),

- dwufunkcyjne – są połączeniem kotła ogrzewającego budynek z przepływowym podgrzewaczem c.w.u.,

- dwufunkcyjne z zasobnikiem – wyposażone w niewielki zasobnik (rozwiązanie rzadko stosowane w większych budynkach).

Warto tu wspomnieć o coraz częściej wykorzystywanych rozwiązaniach hybrydowych, np. gdy źródłem ciepła jest kocioł jednofunkcyjny wspomagany powietrzną pompą ciepła zasilaną modułami fotowoltaicznymi (co pozwala zmniejszyć zużycie paliwa gazowego przede wszystkim w okresach przejściowych). Tego typu układy znacząco poprawiają efektywność energetyczną systemu ogrzewania, zwłaszcza jeśli współpracują z instalacjami niskotemperaturowymi.

Zasobniki c.w.u.

Zasobniki są stosowane do zapewnienia dużej ilości c.w.u. niezbędnej w szczytowych okresach rozbioru (bez potrzeby przewymiarowania źródła ciepła), ale również do czasowego magazynowania dodatkowego ciepła, np. przy wykorzystaniu instalacji kolektorów słonecznych, która nie wytwarza ciepła w sposób ciągły.

Podstawowym elementem decydującym o sprawności zasobnika jest jego izolacja zewnętrzna. Najbardziej efektywne i ekonomiczne są modele warstwowe, które rozdzielają wodę o różnej temperaturze – od najzimniejszej warstwy na dole do najcieplejszej na górze. Dzięki temu już po krótkim podgrzaniu w górnej części zasobnika pojawia się wystarczająca ilość ciepłej wody o zadanej temperaturze. Ponadto podczas uzupełniania zawartości zasobnika nie powstają zawirowania i utrzymywane jest uwarstwienie, a niskie temperatury w dolnym obszarze zwiększają wydajność systemu solarnego i sprawność urządzeń kondensacyjnych.

Rozwój zasobników oraz panujący trend obniżania parametrów instalacji ogrzewania coraz częściej pozwalają na wykorzystanie odnawialnej energii słonecznej do wsparcia systemu ogrzewania budynku. Należy jednak zawsze sprawdzić, czy wybrany model jest zoptymalizowany pod kątem stosowanych źródeł ciepła, oraz pamiętać o ochronie zasobnika przed bakteriami z grupy legionella (funkcja okresowego podgrzewu wody powyżej 60°C).

Innym typem zasobników są tzw. podgrzewacze wyposażone w wężownice (wymienniki ciepła). W instalacjach z kotłami dwufunkcyjnymi, które podgrzewają wodę wymiennikami płytowymi, często znajdują zastosowanie modele z wężownicami spiralnymi, pozwalającymi zwiększyć wydajność starszych układów c.o., a dodatkowo zapewniającymi minimalne wahania temperatury wody w punktach poboru. W instalacjach bazujących na gruntowych pompach ciepła sprawdzają się także wymienniki dwupłaszczowe. W konstrukcji takich podgrzewaczy najczęściej przewiduje się wewnętrzny cylinder ciepłej wody, który umieszczony jest w podwójnym płaszczu z blachy stalowej, gdzie znajduje się czynnik ogrzewający c.w.u.

Niektóre zasobniki wyposażone są w specjalne gniazda, za pomocą których możliwe jest podłączenie dodatkowych zanurzeniowych grzałek elektrycznych oraz czujników temperatury.

Pompy w kotłowniach gazowych

Pompy obiegowe i cyrkulacyjne zapewniają właściwy przepływ nośnika ciepła w instalacji i są niezbędnymi elementami wyposażenia każdej kotłowni. Na przestrzeni ostatnich lat w technice pompowej nastąpił wzrost wykorzystania falowników, które – zmieniając częstotliwość prądu – bardziej efektywnie sterują pracą silnika pompy. Zmiana prędkości obrotowej pozwala na utrzymanie stałego ciśnienia w instalacji przy założonym stałym przepływie (tzw. regulacja jakościowa), co pozwala dokładnie i oszczędnie sterować pracą pompy. Szacuje się, że dzięki inteligentnemu sterowaniu zużycie energii elektrycznej pompy można zmniejszyć 2–5 razy w stosunku do modeli tradycyjnych obsługiwanych manualnie.

Należy podkreślić, że sterowanie pompą za pomocą falownika zapewnia nie tylko precyzyjne parametry jej pracy, ale także chroni silnik przed przegrzaniem, gwarantuje łagodny rozruch i zakończenie pracy, a co za tym idzie – wydłuża czas jej bezawaryjnej eksploatacji.

Nowoczesne pompy mogą być w łatwy sposób regulowane według różnych trybów regulacji, takich jak: ciśnieniowa proporcjonalna, ciśnieniowa stała, ze stałą prędkością obrotową oraz ze stałą różnicą temperatury. Ponadto pompy oferują dodatkowe funkcje, które uruchamiają się automatycznie i przyczyniają się do zwiększenia zarówno trwałości urządzenia, jak i bezpieczeństwa użytkowania. Są to m.in. funkcja zatrzymania urządzenia przy braku przepływu czynnika, automatyczne odpowietrzanie, sygnalizacja awarii, automatyczny powrót do ustawionych parametrów pracy w razie zaniku napięcia, ochrona instalacji przed zamarzaniem, układ antystop czy tryb nocny. Takie urządzenia określane są mianem pomp nowej generacji i charakteryzuje je wysoka energooszczędność, elektroniczne inteligentne sterowanie, bezawaryjność, cicha praca i oczywiście brak przecieków (co zapewnia technologia bezdławnicowa, tj. gdy wszystkie obracające się części wewnątrz silnika zanurzone są w przetłaczanym medium i nie ma konieczności uszczelniania wału za pomocą dławnicy).

Ogrzewanie gazowe - armatura i osprzęt

Wśród niezbędnego osprzętu kotłowni, rozumianego jako armatura wraz z pomocniczymi elementami maszyn i urządzeń potrzebnych do ich prawidłowego działania, można wyróżnić:

- osprzęt sterujący – sterowniki, panele, regulatory z czujnikami,

- osprzęt elektryczny,

- osprzęt hydrauliczny – zawory regulacyjne wraz z siłownikami,

- sprzęgła, złączki, mufy, łączenia,

- osprzęt gazowy – bezpieczniki, zawory, filtry, odmulacze,

- magnetyzery, elementy złączne,

- osprzęt roboczy – wymienne elementy instalacji grzewczej.

Elementy te wykorzystywane są m.in. przez współczesne kotły, wyposażane w zaawansowane systemy sterowania, które zapewniają optymalny dobór potrzebnej dawki paliwa, wymaganą ilość powietrza i nadzorują pracę całego urządzenia. W przypadku bardziej rozbudowanych sterowników i zainstalowanych czujników mogą bardziej precyzyjnie regulować pracę całego układu, co przekłada się na mniejsze zużycie paliwa, a tym samym niższe koszty eksploatacji instalacji.

Obecnie większość producentów oferuje także systemy sterowania z możliwością zdalnej obsługi instalacji przez aplikacje mobilne.

Polecany artykuł:

Naczynia wzbiorcze i zabezpieczenia

Instalacje wewnętrzne z medium o zmiennej temperaturze muszą być wyposażone w naczynie wzbiorcze, które równoważy zwiększoną objętość czynnika, powstającą podczas jego podgrzewania. W przeciwnym razie ciśnienie w instalacji może nadmiernie wzrosnąć i doprowadzić do jej rozszczelnienia lub zadziałania zaworu bezpieczeństwa.

Dostępne są dwa typy naczyń wzbiorczych – otwarte i zamknięte (przeponowe). W kotłowniach gazowych stosuje się te ostatnie, składające się z dwóch komór – wodnej i powietrznej, rozdzielonych elastyczną przeponą. Dobór wielkości tego urządzenia zależy od pojemności wodnej instalacji i od panującego w niej ciśnienia statycznego. Mniejsze kotły mają fabrycznie wbudowane naczynia przeponowe i należy sprawdzić, czy ich pojemność będzie wystarczająca dla konkretnej instalacji. Jeśli jednak kocioł nie jest w nie wyposażony, trzeba zamontować tzw. grupę bezpieczeństwa, składającą się z naczynia przeponowego, zaworu bezpieczeństwa i manometru.

Należy podkreślić, że aby zwiększyć bezpieczeństwo eksploatacji paliw gazowych, na rynek nieustannie wprowadzane są nowe rozwiązania i technologie, np. dzięki nowoczesnym urządzeniom sygnalizacyjnym i odcinającym dopływ gazu, zarówno kotłownię, jak i cały budynek, można skutecznie chronić przed wybuchem.

Urządzenia pomiarowe

Bardzo istotnym elementem kotłowni są urządzenia kontrolno-pomiarowe, które pozwalają mierzyć i kontrolować parametry instalacji (temperatura, ciśnienie) czy zużycie wody, gazu i energii elektrycznej. Minimalne wyposażenie kotłowni gazowej w zakresie urządzeń pomiarowych stanowią zatem: termometry, manometry, wodomierze, gazomierz, licznik energii elektrycznej bądź też całe, osobno kalibrowane, układy pomiarowo-rozliczeniowe.